Przeszukując internet przypadkowo trafiliśmy na niezwykle ciekawe opracowanie dotyczące piaskowania. Zainspirował nas tytuł – „Tajniki piaskowania” – weszliśmy, przeczytaliśmy i postanowiliśmy udostępnić dla Was – drodzy klienci i czytelnicy. Autorem jest Pani Zofia Habro.

Do bardzo popularnego sposobu matowienia oraz zdobienia szkła, ale też innych materiałów, takich jak ceramika, kamień, tworzywa sztuczne, metal czy drewno, używa się piaskarek. Dostępne są różne rodzaje tych urządzeń, oferujące odmienne funkcje i komfort pracy.

Technika piaskowania ma już ponad 140 lat. Opracował ją Benjamin Chew Tilghman, amerykański żołnierz i wynalazca. Ukończył studia prawnicze, jednak nigdy nie pracował w tym zawodzie. Wolał ze swoim bratem podróżować po Europie, odwiedzając laboratoria, zakłady chemiczne, młyny. Legenda głosi, że pomysł użycia piasku do obróbki różnych materiałów powstał, gdy Tilghman obserwował na pustyni smagane piaskiem okna.

Proces piaskowania opracował około 1870 roku i opatentował go – najpierw w USA, później w Wielkiej Brytanii.

Jedną z założonych przez niego firm była Wheelabrator Tilghman, funkcjonująca od 2005 r. jako Grupa Wheelabrator i nadal specjalizująca się w technologiach przygotowywania powierzchni.

Piaskowanie pyłowe i bezpłytowe

Do piaskowania pyłowego wykorzystuje się pistolety inżektorowe bądź ciśnieniowe. Są one podłączane do zasobnika ścierniwa (korundu lub piasku kwarcowego) o pojemności od kilkunastu do powyżej 200 l. Ścierniwo zmieszane z powietrzem jest podawane do dyszy pistoletu pod ciśnieniem roboczym do 7 atm. Dysze (o różnej średnicy) mogą być wykonane ze stali narzędziowej, węglików spiekanych oraz węglika boru, które są ok. 10-krotnie trwalsze od stalowych.

Praca powinna odbywać się na zewnątrz lub w pomieszczeniach wyposażonych w odciągi pyłów o określonej wydajności. Ponieważ operator jest narażony na kontakt ze ścierniwem i produktami piaskowania, konieczna jest praca w odzieży ochronnej: kombinezonie z hełmem i systemem podającym świeże powietrze lub ze specjalną maską z pochłaniaczem. Ponieważ piaskowaniu towarzyszy hałas, należy również podczas dłuższej pracy stosować słuchawki ochronne.

Piaskowaniem bezpyłowym nazywany jest proces odbywający się w piaskarkach kabinowych, które mają zamknięty obieg ścierniwa oraz takich, w których głowica piaskująca jest zabezpieczona specjalną szczotką. Wydostający się z dyszy strumień ścierniwa jest wraz z powstałym w trakcie piaskowania pyłem odsysany przez odciąg, a szczotka zabezpiecza przed wydostawaniem się ścierniwa i pyłów poza głowicę piaskującą. Piaskarki bezpyłowe są znacznie wygodniejsze do obróbki szkła i bezpieczniejsze w użyciu.

—————————————————– REKLAMA —————————————————–

————————————————————————————————————————–

Piaskarki kabinowe

Proces piaskowania odbywa się wewnątrz kabiny. Dostępne są kabiny o różnym wyposażeniu i wielkości, od bardzo małych, zamkniętych, stosowanych do celów artystycznych i półprofesjonalnych po duże, przelotowe, których najwięcej pracuje w zakładach szklarskich. Głowica do piaskowania jest zabezpieczona specjalną uszczelką szczotkową, zabezpieczającą przed wydostawaniem się na zewnątrz ścierniwa i pyłów podczas piaskowania. Bezpieczny wziernik kabiny, umożliwiający kontrolę procesu przez operatora, powinien być wykonany z dwóch szyb: zewnętrznej hartowanej i wewnętrznej float.

Urządzenia takie mogą być przenośne, przez co są bardzo funkcjonalne i znajdują zastosowanie nie tylko w niedużych zakładach, ale też jako uzupełnienie parku maszynowego, używane wówczas, gdy uruchomienie dużej maszyny jest nieuzasadnione. Piaskarki są tanie w eksploatacji i zużywają stosunkowo niedużo sprężonego powietrza.

Większe kabiny najczęściej mają własne, wewnętrzne oświetlenie jarzeniowe.

Duża jest oferta wolnostojących kabin o wysokości ok. 160 cm, szerokości ok. 100 cm i głębokości ok. 60 cm. Do ich pracy konieczne jest zapewnienie dopływu powietrza w ilości min. 350 l/min.

Inne wymiary to np. 190x220x80 cm, 200x436x96 cm, 270x500x160 cm, ale dostępne są też urządzenia większe. Najczęściej stosuje się ciśnienie robocze od 4 do 6 bar, choć spotykana jest też większa rozpiętość parametrów: od 3 do 10 bar; im większa kabina, tym większy wymagany przepływ powietrza.

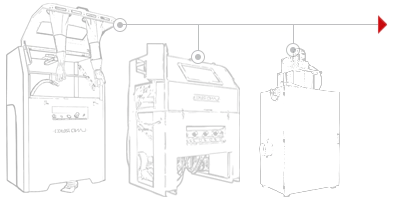

Najpowszechniejsze piaskarki kabinowe

Powszechnie stosowanym rozwiązaniem jest nieruchoma kabina i przesuwany na specjalnym podajniku obrabiany materiał. Dostępne są też rozwiązania odwrotne: nieruchomo umieszczona tafla szkła jest obrabiana w kabinie poruszającej się ruchem posuwisto-zwrotnym.

Najmniejsze piaskarki kabinowe są wykorzystywane do zdobienia przedmiotów użytkowych, takich jak np. kubki czy kufle, zarówno obrabiane w niewielkich partiach, jak i przy produkcji seryjnej. Jednak głębokie piaskowanie, podobnie jak dokładnie powtarzalna obróbka powierzchni są utrudnione, gdyż głowica ze szczotką zasłania operatorowi widok. Cena tych urządzeń to około 4 do 4,5 tys. zł. System odciągu i filtracji pyłów jest zwykle umieszczony wewnątrz kabiny. Jeśli tak nie jest, konieczne jest zastosowanie dodatkowego systemu filtracji i odciągu pyłów (zespół odpylający). Często dostępnym wyposażeniem jest dodatkowy pistolet, służący do oczyszczania przedmiotów piaskowanych. Urządzenia nie są drogie, m.in. dzięki zastosowaniu inżektorowej technologii przygotowania ścierniwa.

Podczas użytkowania tego rodzaju maszyn, należy szczególnie starannie dobierać dysze, gdyż muszą one być odpowiednie dla danej grubości ścierniwa.

Również ogromne znaczenie ma materiał, z jakiego wykonana jest dysza. Dysze ceramiczne szybko zużywają się podczas pracy ścierniwem o większej gradacji. Znacznie odporniejsze są dysze z węglików spiekanych, np. z węglika boru. Pod względem konstrukcji piaskarki kabinowe można podzielić na ręczne, półautomatyczne i automatyczne. Natomiast ze względu na zasadę działania dzielą się na piaskarki inżektorowe (zasysające) oraz ciśnieniowe.

Piaskarki ręczne

W ręcznych piaskarkach kabinowych cały proces obróbki szkła wykonywany jest przez operatora. Dotyczy to zarówno załadunku tafli, jej przesuwu, jak i piaskowania. W tych urządzeniach można matowić szkło o wysokości 100-120 cm. Szerokość tafli jest mniej istotna, bowiem nie musi znajdować się w kabinie cała.

Piaskarki ręczne znajdują zastosowanie do zdobienia m.in. drzwi szklanych. Są stosunkowo tanie – od 10 tys. zł., ale obróbka materiału jest czasochłonna i wymaga dużego nakładu pracy.

Piaskarki półautomatyczne

Urządzenia te są wykorzystywane przede wszystkim do obróbki całych powierzchni tafli szkła. Większość piaskarek można używać do matowienia elementów o wysokości powyżej 160 cm, zaś największe umożliwiają piaskowanie tafli szkła o wysokości 3 m. Proces piaskowania odbywa się ręcznie, natomiast obrabiany materiał jest przesuwany automatycznie. W trakcie pracy operator urządzenia może, nie przerywając piaskowania, sterować szybkością i kierunkiem przesuwu materiału. Przyśpiesza to znacznie proces piaskowania oraz pozwala operatorowi skoncentrować się na obrabianym detalu. Urządzenia te kosztują powyżej 20 tys. zł.

Piaskarki automatyczne

To najbardziej zaawansowane technicznie urządzenia. Po załadowaniu tafli szkła na pas transportujący operator programuje na panelu dotykowym zakres pracy, a jej wykonanie powierza automatowi. Dzięki temu możliwe jest bardzo dokładne odwzorowanie zaplanowanego rysunku oraz całkowita powtarzalność wykonywanych wzorów.

Maszyny są wyposażone w różne funkcje, zaś w bardziej zaawansowanych modelach możliwe jest ustawianie programów piaskowania, pozwalających np. matowić tylko wybrane fragmenty szkła. Piaskarki automatyczne są szczególnie przydatne do wykonywania wzorów na większych powierzchniach. Ceny tych urządzeń wynoszą od 50 tys. za urządzenia chińskie, do ponad 100 tys. za maszyny o sprawdzonej, wysokiej jakości.

Piaskarki inżektorowe

W tych urządzeniach ścierniwo jest zasysane ze zbiornika piaskarki. W głowicy inżektorowej (pistolecie) powietrze łączy się z zasysanym ścierniwem, dzięki czemu z dyszy wydostaje się strumień o odpowiednich, zaplanowanych parametrach. Należy przy tym zdawać sobie sprawę z faktu, iż energia kinetyczna, z jaką cząstki ścierniwa uderzają w oczyszczaną powierzchnię, jest w piaskarkach inżektorowych zdecydowanie mniejsza niż w ciśnieniowych.

Piaskarki inżektorowe są funkcjonalne, mają stosunkowo nieduże zapotrzebowanie na sprężone powietrze, przez co koszty ich eksploatacji nie są wysokie. Te przenośne urządzenia są powszechnie wykorzystywane w małych zakładach szklarskich oraz dużych firmach jako urządzenie dodatkowe.

Piaskarki ciśnieniowe

Ścierniwo znajduje się w zbiorniku ciśnieniowym, w którym jest mieszane ze sprężonym powietrzem i podawane bezpośrednio do dyszy piaskującej. Następnie ścierniwo z komory kabiny wpada do zbiornika, skąd ponownie jest pod dużym ciśnieniem podawane jest do głowicy czyszczącej. Takie rozwiązanie jest nawet ok. 4-krotnie skuteczniejsze od inżektorowego. Na koszt urządzenia – co najmniej dwukrotnie wyższy niż piaskarek inżektorowych – ma wpływ zbiornik ciśnieniowy wraz z osprzętem odpowiadającym za prawidłową pracę piaskarki.

Piaskarki ciśnieniowe nie są w zakładach szklarskich powszechne – zalecane są przede wszystkim przy piaskowaniu głębokim, gdyż znacznie skracają jego czas. Są natomiast popularne do piaskowania elementów staliwnych oraz w zakładach kamieniarskich ze względu na wysoką efektywność obróbki używanych przez nie materiałów.

cdn…

Autor: Zofia Habro

Źródło artykułu: Świat Szkła

Pobrano z: LandReko Technika Przemysłowa